La cuisson continue

La cuisson continue

Le process de cuisson continue est née suite aux besoins de productivité et de qualité de l’industrie Agro Alimentaire. Elle est apparue dans les années 60 et s’impose désormais comme un standard dans toutes les usines en recherche de productivité et de qualité. Loin d’être une révolution, l’agro alimentaire ne fait que s’approprier un process déjà massivement employé dans les autres industries.

Il existe de nombreuse méthodes pour cuire en continu, c’est avant tout la matière première à préparer qui définie le process.

Dans le cadre des systèmes LYCO http://www.jb-h.com/index.php/lyco, les champs d’actions sont les suivants :

-

Cuisson par immersion (Pates, riz, légumes, haricots grain, protéines viande et fruit de mer, fruits, réhydratation)

-

Cuisson Vapeur (légumes comme les pommes de terre, carottes, brocolis, épinards, haricot, maïs…)

-

Cuisson haute pression (riz, maïs, lentilles…)

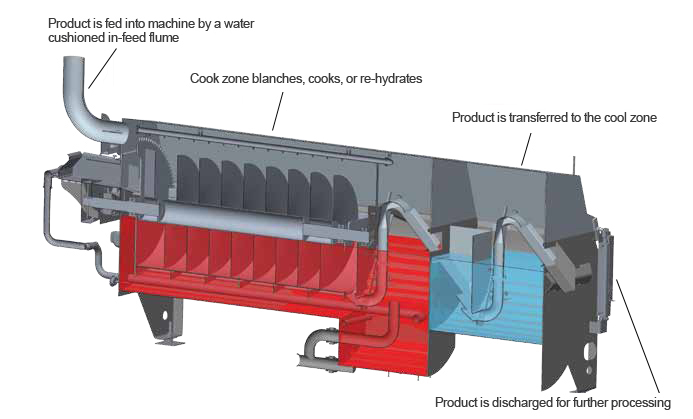

Principe de la cuisson continue :

Un cuiseur est alimenté en permanence en produit « brut ».

-

L’approvisionnement est régulé (exemple : 8 kg de pates sèches/minute)

-

A la sortie du cuiseur, l’on obtient 16 Kg de produit par minutes (pour un rendement cible de 2) soit 960kg/Heure de produit.

-

Le produit sort à temperature constante du cuiseur, il est possible de le refroidir en continu également.

-

Apres égouttage sur un vibrant, le produit est directement utilisable.

Avantages de la production continu :

-

La production est ininterrompue, il n’y a pas de temps mort ou de temps d’attente. A aucun moment, le produit stagne ou attends, il n’a donc pas le temps de se coller, gonfler, se tasser dans un wagonnet… Le produit est d’une régularité idéale.

-

Chaque particule produit profite du même process (durée de cuisson et environnement identique), la qualité est constante et maitrisable.

-

Diminution du risque sanitaire, les produits sont dosables dans les secondes qui suivent la cuisson et l’éventuel refroidissement. En diminuant le temps d’exposition à l’air libre, on diminue les risques sanitaires et influe positivement sur les DLC.

-

Le produit arrive sur les lignes de dosage à température uniforme, le dosage et la régularité de la ligne sont améliorés et plus constants. Indirectement, l’ensemble des systèmes de la ligne profitent de cette régularité : plus de fiabilité et moins de réglages et autres retouches.

-

Ce mode de production est énergétiquement moins consommateur qu’un système séquentiel par batch.

-

Ce mode de production consomme moins d’eau qu’un système séquentiel par batch.

-

La simplicité d’emploi permet une réduction du personnel pour les grandes capacités.

-

La simplicité « mécanique » des systèmes permet une diminution drastique de la maintenance et du nombre de pannes.

-

La cuisson continue est particulièrement adaptée aux besoins de forte capacité.

-

La surface sol utilisé est bien moindre qu’un système à bacs.

Inconvenants de la production continue :

-

La ligne fonctionne en flux tendu, il convient donc d’adapter les procédures et les reflex du personnel en conséquence. Plus la ligne tourne de manière fiable et fluide, plus les bénéfices du flux tendu seront perceptibles. Cela nécessite une vraie réflexion sur le fonctionnement de la ligne et un changement des « habitudes ».

-

Le cout d’achat d’un système est supérieur a un système séquentiel par batch. Cette différence est sera rapidement compensée par le retour sur investissement bien plus intéressant du système en continu (énergie, qualité, personnel et maintenance).